QCDとは

QCDとは、Quality(品質)、Cost(コスト)、Delivery(納期)のことで、製造業の現場だけでなく、さまざまな業務において使われる言葉である。QCDはビジネスの基本であり、製造業以外の業種においても非常に重要な考え方であるため、改めて整理する。

QCDの考え方

製造業の現場では、当たり前のようにQCD管理が行われている。品質は、製品の品質だけでなく製造プロセス及びアフターケア業務全体の品質を対象とする。コストは、製造コストのことであり、材料費・労務費・製造経費を示す。但し、広義には製造業務だけでなく販売活動におけるコストも含めて管理することで、製品別収益を見える化している企業も多い。納期は、製品を顧客に届けるまでの期間や期日を示す。

このような考え方は、IT業界におけるソフトウェア開発にも使われている。モノづくりだけでなく、ソフトウェアア開発においても「高品質な製品やサービスを、いかに安く且つ早く、顧客に提供するか」を競っていると言える。

QCDは、品質とコストと納期の全てが最高水準に実現できることが理想ではあるものの、現実的には難しい。3つの要素はトレードオフの関係にあるため、各要素のバランスをとりながら、優先順位をつけながら適切な水準を管理することが非常に重要である。

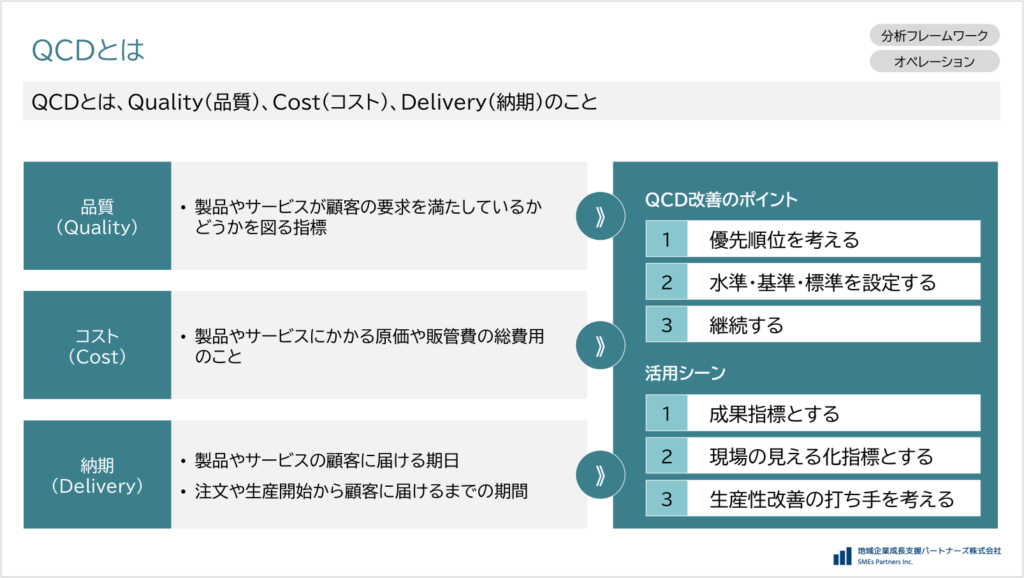

QCDの定義

QCDの考え方を踏まえて、改めてQCDの定義をしてみる。定義のやり方はさまざまあるが、今回は以下の通り定義を行った。

品質(Quality) = 製品やサービスが顧客の要求を満たしているかどうかを図る指標

コスト(Cost) = 製品やサービスにかかる原価や販売管理費の総費用のこと

納期(Delivery) = 製品やサービスの顧客に届ける期日、注文や生産開始から顧客に届けるまでの期間

品質の定義で重要なことは、自社中心的な品質ではなく、顧客の要求を満たしているかどうかが重要であり、顧客視点に基づく品質管理が重要となる。

コストの定義で重要なことは、製造原価だけでなく販売管理費も含めた総費用と捉え、製造と販売の両機能が連携したマネジメント基盤を構築することが非常に大切である。

納期の定義で重要なことは、品質同様に顧客起点で期日と期間が定義することが重要である。こちらも生産プロセスだけでなく、顧客の注文から顧客への納品までの全体プロセスを対象にすることが必要である。

QCDのバランスと活用方法

QCDがトレードオフの関係にあることから、3要素のバランスを取り、優先順位付けを行いながら、状況に応じて最適化することが必要となる。また、顧客起点でQCD管理を行い、顧客への提供価値を高め、且つ自社の期待利益を獲得することが狙いとなる。

QCDの優先順位

QCDの3要素の中で、最も優先すべきは品質である。品質を最優先すると、コストと期間やスピードがかかり、期待利益が減るというトレードオフが発生する。逆に、コストや納期や期間を最優先すると、品質が疎かになり顧客満足度が得られないという事態が起きる。

品質が最優先である理由は、まさにこの顧客起点の考え方に基づく。製品が安く、早く提供できたとしても、品質が悪ければ顧客からの評価は得られない。逆に、顧客からのクレームが発生する可能性もある。

顧客起点に基づく品質を定義するために、顧客の期待値をしっかり把握することが重要となる。サービス業の本質は「顧客の期待値コントロール」であり、過剰品質でも過小品質でも顧客とは信頼関係が構築できない。

製造業におけるモノづくりやIT業界におけるソフトウェア開発において、顧客の要求に基づく品質定義ができる組織能力(Capability)の強化が、効果的なQCD管理の重要課題になると言える。

コストと納期は品質とのバランスを取る

コストと納期は、品質とのバランスで管理することになる。納期の定義においても、顧客起点で期日や期間を設定する重要性を示したが、品質と納期は顧客体験に影響を及ぼすため、納期の方が優先順位は高いとも言える。

但し、高コスト体質になると顧客の要求を実現するための原資が減るため、持続性に問題が起きる。したがって、ここでも顧客の期待値を把握し、顧客の要求を定義できることが重要となる。

実際の現場においては、顧客からの要望や自社のリソース状況と組織能力によって、コストと納期の優先順位が変わる。更に、競合他社との比較検討が行われるため、品質に対してコストと納期へのプレッシャーが強くかかる。

このように製造業やIT業界におけるQCD管理をより効果的に行うためには、製造部門と販売部門の連携が非常に重要であり、QCDのバランスを取るためには必須の取組みであると言える。製販連携に問題がある企業は改めてセルフチェックをしてみて欲しい。

QCD管理における注意点

最後にQCD管理の注意点をまとめる。まずはQCDの改善ポイントから整理する。

QCDの改善ポイント

前述の通り、まずはQCDの優先順位を考えることが大切である。品質が最優先ではあるが、コストと納期のバランスを取る必要がある。まずは顧客の要求を満たす品質の定義から行い、短期的な視点だけで考えるのではなく、顧客との関係性においてコストと納期の水準を決定していくことになる。

次に、水準・基準・標準を設定することが必要である。顧客の要求の定義は、まさに基準と言える。基準とは判断の拠りどころであり、判断の尺度である。水準とは、一定のレベルや程度のことであり、満たさなければならない最低水準を設定することと言える。標準とは、理想的な状態のことである。

このような測定可能な指標と目標を設定し、現状実態との乖離を見える化し、ギャップ解消策を実践することが肝となる。

また、短期的な取組みではなく、継続的に改善活動を行うことが必要である。ビジネスの現場で散見される問題は、QCDの改善目標を達成した瞬間に活動が止まることである。本来は、改善されたギャップのない状態を維持すること、更なる改善機会を発見し、効率化していくことが望まれる。

QCDの活用シーンと注意点

QCD管理は、製造業だけで行われる手法ではない。ソフトウェア開発や営業活動など、さまざまな領域で有効な手法である。

1.成果指標として活用する

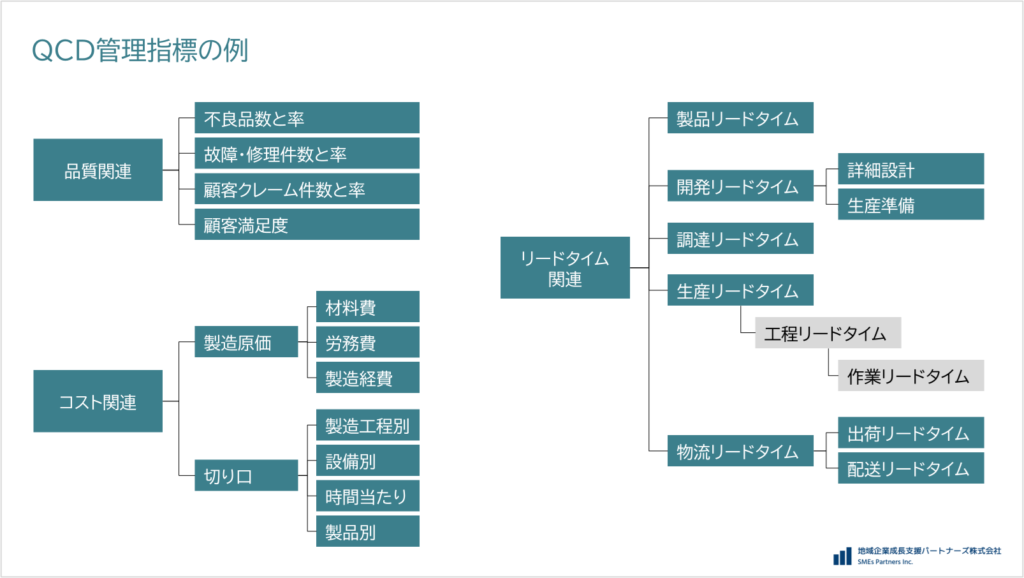

QCDは成果指標として活用し、目標設定を行い、改善活動を行う基準とすることができる。具体的には以下のような指標が挙げられる。

品質関連の指標

- 不良数と率:製品やサービスの欠陥や不良の割合を示す指標。不良品の件数と率ではなく、良品件数と率を活用することも多い。良品率は直行率と手直し率の合計となる。歩留まり率として管理することもできる。

- 故障・修理の件数と率: 製品やサービスの設定期間内に故障する件数と割合。信頼性が求められる製品については、特に重要な指標となる。

- 顧客クレームの件数と率: 顧客からのクレームや苦情の件数と割合。製品やサービスが起因となるクレームの発生は品質の問題と捉えることができる。

- 顧客満足度: 製品やサービスに対する顧客の満足度を評価する指標。顧客へのアンケート調査で測定することが多い。

コスト関連の指標

- 材料費:期中にかかる原料費や燃料費

- 労務費:製造に関わる人件費

- 製造経費:機械の減価償却費や家賃などの材料費・労務費以外の経費

原価3要素だけでなく製造工程、設備、時間、製品などのコストを把握し、KPIを設定することも必要である。

リードタイム関連の指標

- 製品リードタイム:製品を受注してから生産・納品するまでの全期間を示す。顧客リードタイムとも言う。

- 開発リードタイム:製品企画から製品・工程設計までの期間を示す。製品コンセプトを設計・試作・実験を繰り返して詳細を詰める詳細設計や生産ライン・金型を作り込んでいく生産準備が含まれる。

- 調達リードタイム:製造用の原材料発注から納品・受入検査を経て、製造現場に納入されるまでの期間を示す。

- 生産リードタイム:製品製造を開始してから完成に至るまでの期間を示す。製造工程ごとの工程リードタイムと各工程を構成する作業ごとの作業リードタイムに分解できる。

- 物流リードタイム:製品の出荷指示から納品先へ配達されるまの期間を示す。出荷指示からピッキング・検品・梱包・出荷までの出荷リードタイムと出荷から配達完了までの配送リードタイムに分解できる。

2.現場の見える化指標とする

成果指標として活用すると同時に、現場改善につなげるために現状実態を把握するために活用することもできる。日々の業務進捗状況を見える化し、目標との差異を把握することが重要となる。

見える化する際の注意点は、全行程、全ての業務を見える化しようとすることである。抜け漏れダブりなく全体を捉えようとする思考は良いが、完璧主義により見える化に時間とお金がかかってしまうことが良くある。

自社で改善すべき問題を特定し、優先順位をつけ、集中的に取組むことが重要である。業務プロセス全体を改善する場合でも、段階的に対象範囲を拡大することをお勧めする。

3.生産性改善の打ち手を考える

生産性とは、有限である経営資源(ヒト、モノ、カネ)の投入量から生み出された生産量・アウトプットの比率のことである。どの業種においても人材不足が問題となっている昨今、時間当たりの価値向上は非常に重要な指標である。今後、ますます生産性指標は重要性を増す。

業務効率化はこの生産性を向上させるための手段であり、QCD管理指標によってどのように業務改善を行い、生産性を高めるかを考えることは、オペレーション戦略の基本動作と言える。

また、製造業の現場だけでなく、サービス業、小売業や卸売業など、さまざまな業種でQCD管理は有効である。

サービス業では、サービス品質、サービスコスト、サービスリードタイムを定義し、改善につなげることができる。小売業では、接客品質・顧客体験の品質、仕入コスト・物流コスト・店舗コスト、調達・物流リードタイムを定義し、改善につなげることができる。

改めてQCDの観点から業務プロセスを見直し、生産性改善に取組んでみて欲しい。DX(デジタルトランスフォーメーション)を推進するきっかけにもなり得る。